4001388966

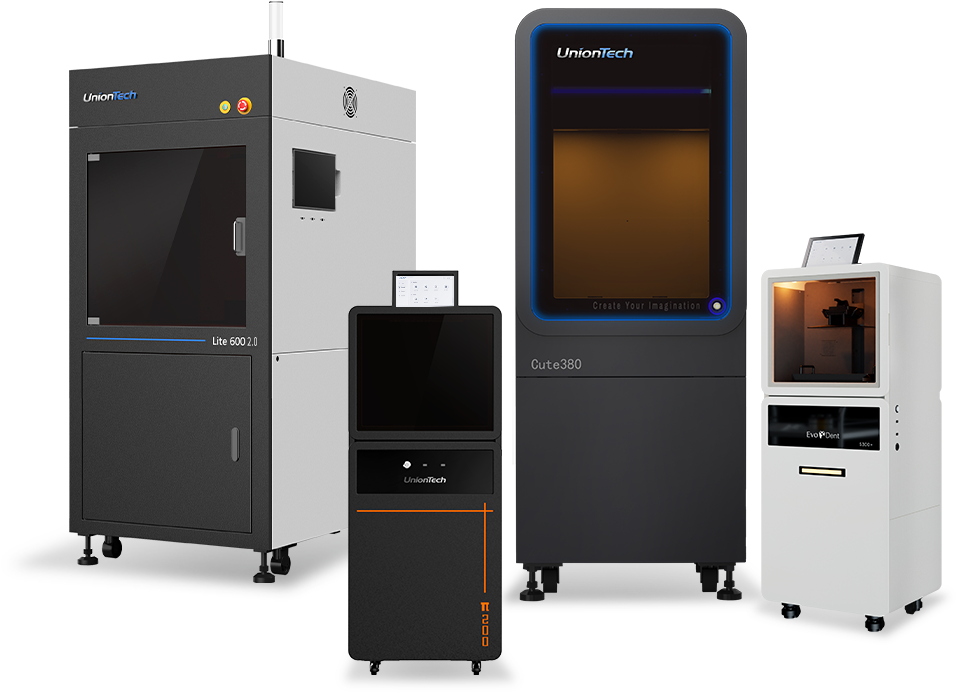

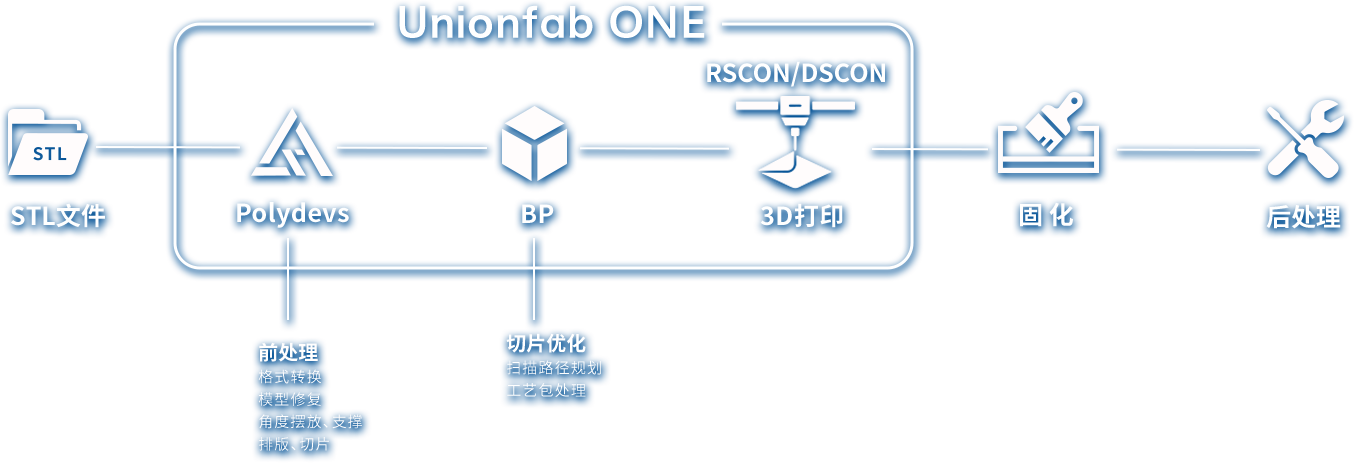

简·捷生产的自动化软件

·自动化打印 ·设备互联 ·简化使用 ·工厂互联

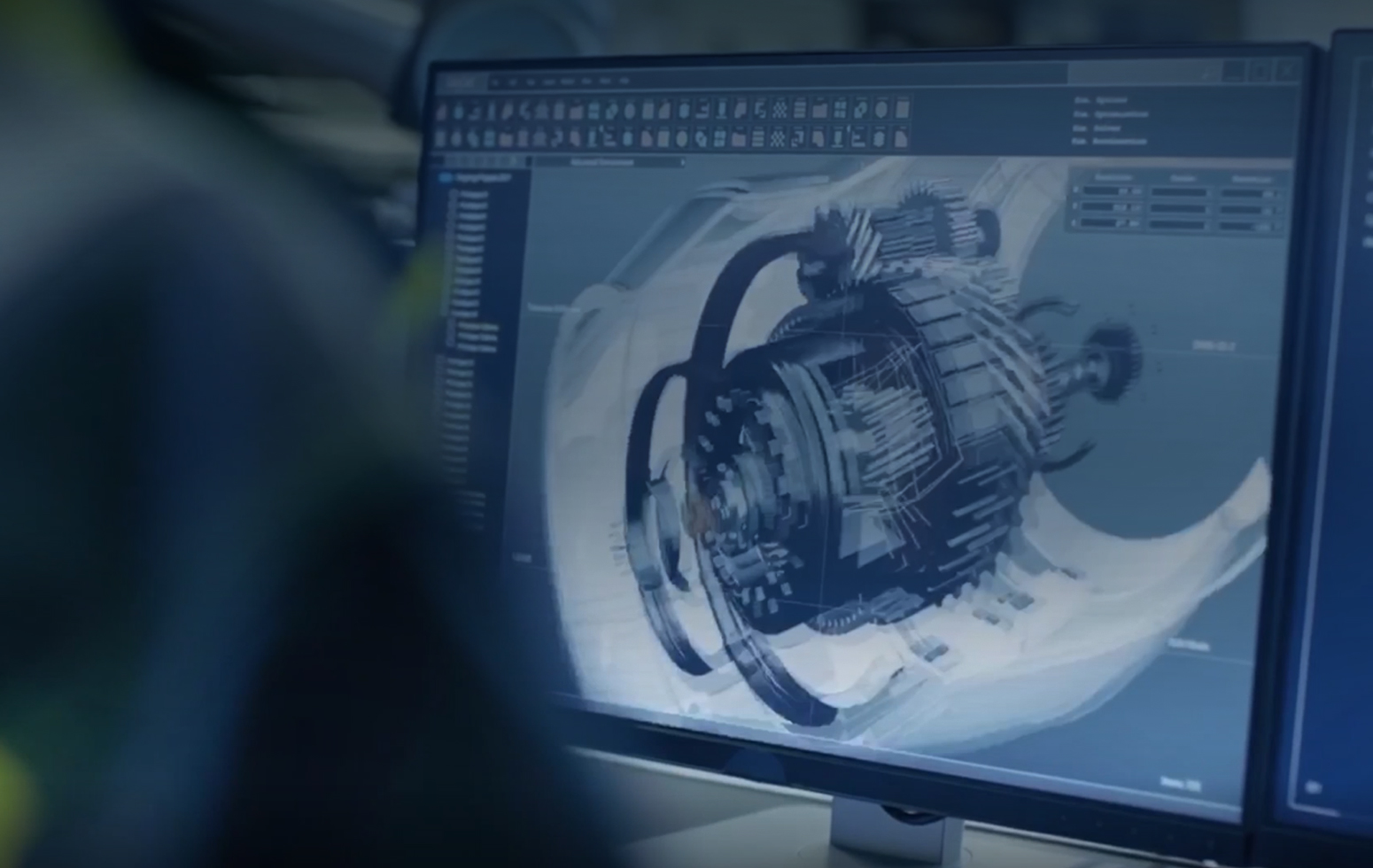

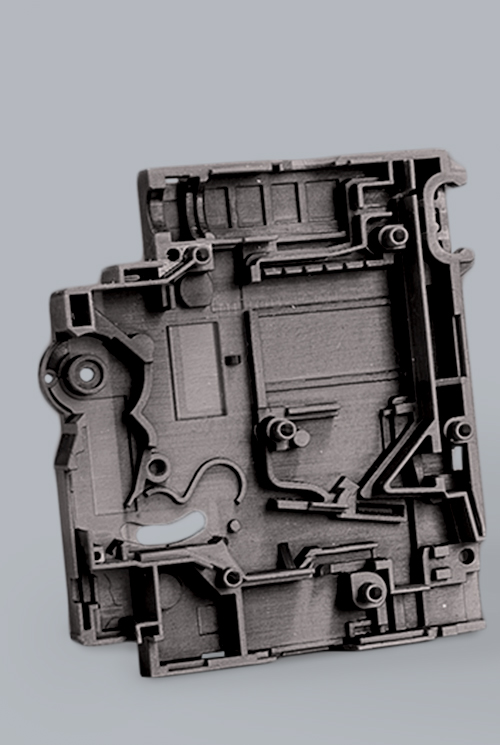

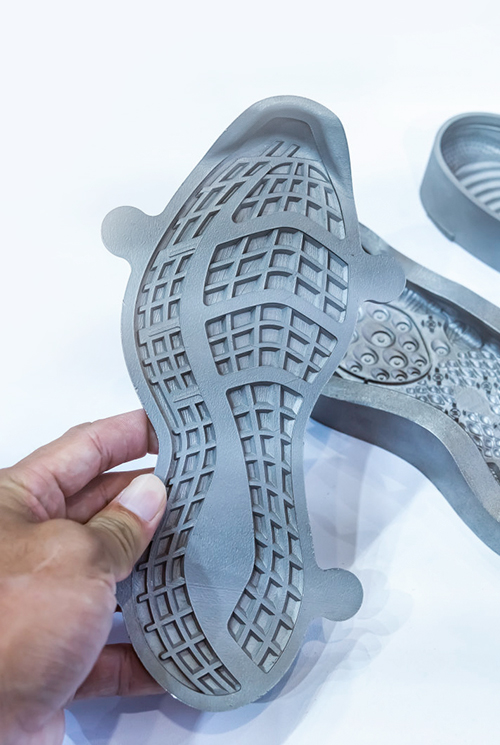

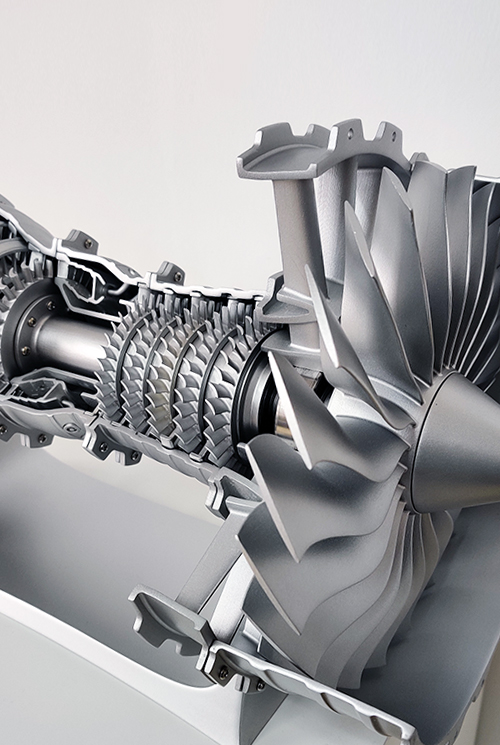

赋能全行业生产制造

革新生产模式 实现无限创意

卓越品牌 值得信赖

联泰科技成立于2000年,联泰科技拥有国内光固化技术领域最大份额的用户群体,其 技术被广泛应用于航空航天、电子电器、口腔医疗、文化创意、教育、鞋业、建筑等行业, 在工业端3D打印的应用领域具有较大的品牌知名度及行业影响力。

-

20+

20年以上行业经验

-

8000+

超过8000+客户

-

10000+

远销全球10000+设备

-

219+

获得专利技术219+