一、汽车制造的"革新者":3D打印技术破局之路

在工业4.0浪潮重塑全球制造业格局的今天,传统汽车产业正经历着前所未有的转型阵痛。3D打印技术作为数字化制造的代表性技术,正在以颠覆性姿态重构汽车生产的每个环节,为这个百年行业注入全新动能。

传统汽车制造体系如同精密运转的机械钟表,依赖标准化流水线、大规模批量生产和漫长验证周期。这种模式在过去百年间创造了工业文明的奇迹,却在面对当下个性化消费趋势时显露出明显局限。犹如用同一套模具铸造所有零件,虽然保证了效率与成本优势,却难以满足消费者对造型设计、功能配置的差异化需求,更造成仓储物流等环节的资源冗余。

3D打印技术的引入恰似为汽车制造装上"数字引擎",其逐层叠加的制造原理打破了模具限制,让复杂结构一体化成型成为可能。这项技术带来的不仅是生产速度的提升,更开创了按需定制、分布式制造的新范式,推动汽车工业从"批量生产"向"精准智造"的进化。

在这场产业革新中,传统豪强与新兴势力不谋而合。宝马集团将金属3D打印应用于经典车型的限量部件生产,奔驰通过聚合物打印技术实现轻量化内饰件制造。以特斯拉为代表的电动车企更将3D打印融入研发全流程,从概念模型到功能样件,从定制化配件到工装夹具,这项技术正在重塑整车制造的底层逻辑。在售后服务领域,数字化备件库与即时打印方案更解决了传统供应链的响应难题,为行业开辟出全新价值空间。

二、3D 打印的五大核心应用场景

1. 快速原型与设计验证

在汽车设计领域,每个创新概念都需要经历从图纸到实物的反复雕琢过程。3D打印技术为这个创造性工作提供了革命性工具,正在重构汽车研发的验证体系。

以宝马集团的技术实践为例,该企业在零部件开发中创新应用光固化 3D 打印技术。这项工艺通过数字化建模与分层叠加的制造方式,成功将零部件开发周期缩减近半。更值得关注的是其实时修正能力——工程师发现设计瑕疵时,可即时通过 3D 打印模型将数据修改,通过二次打印获得改进原型,避免了传统模具返工带来的时间损耗与资源浪费。

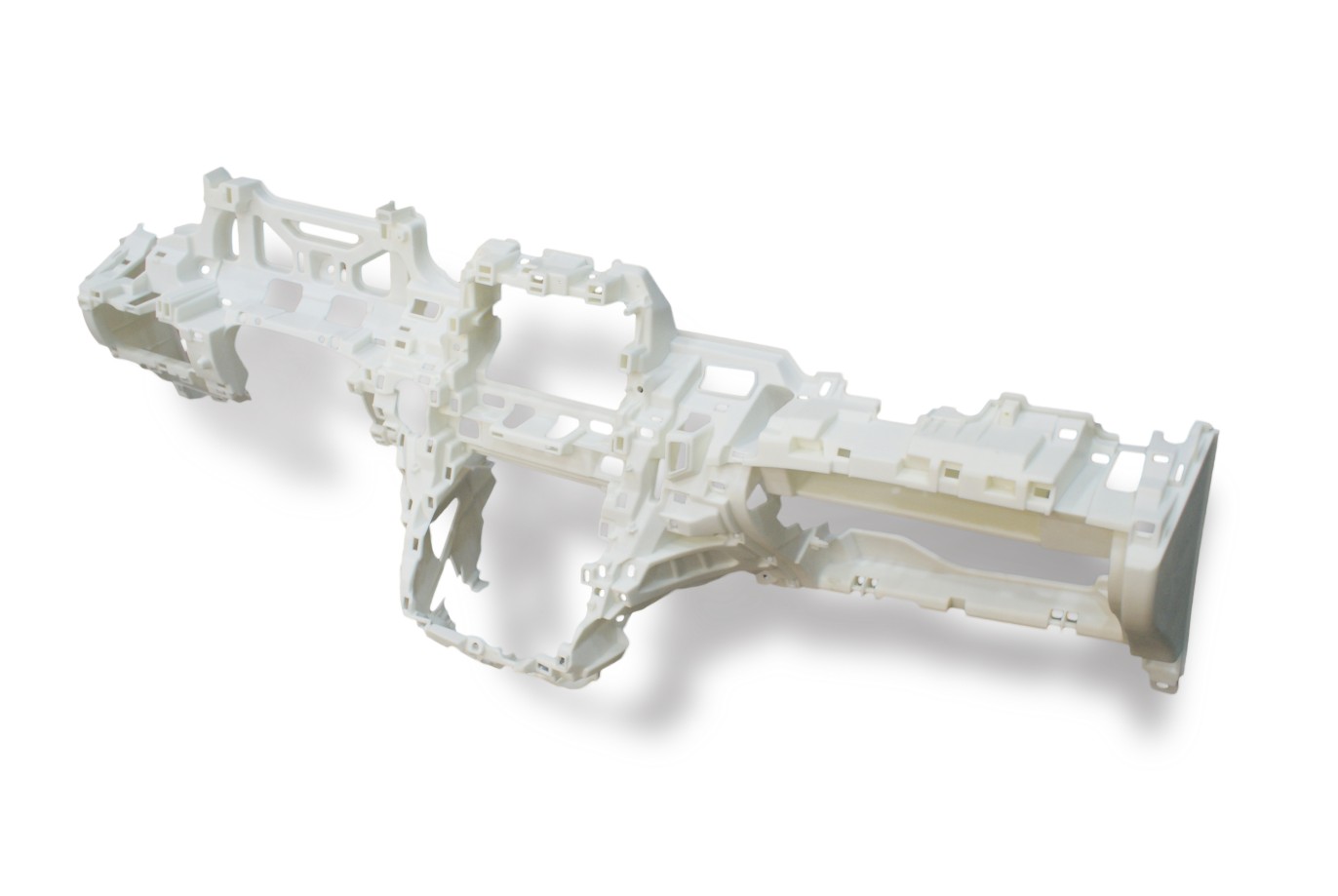

联泰科技推出的G2100工业级光固化3D打印设备则突破了成型尺寸限制。其2100*700*800mm的有效构建空间,就像是一个大型打印机,能够直接打印一体成型,哪怕再复杂的结构,它都能一一呈现。在车门总成验证案例中,工程师借助该设备一次性打印完整组件,准确检测各结构单元的配合公差。这种"所见即所得"的验证方式,使设计团队能在较短时间内达到良好状态,大幅提升研发效率。

抗静电材料

联泰科技的 G2100光固化打印机,大幅面3d打印机2100*700*800

2.轻量化与高性能部件制造

在汽车工程领域,轻量化设计与结构强度始终是技术突破的核心命题。3D打印技术通过其独特的制造工艺与材料创新,正在重新定义汽车关键部件的性能边界。

特斯拉在新能源汽车领域的技术突破中,3D打印技术已成为关键支撑。其最新研发的集成式车架结构,运用 3D 打印技术将传统70个离散部件整合为2个整体式构件。这种创新性重构不仅实现30%的减重效果,更通过连续性应力分布设计使整体刚度提升,为电动车的续航能力与安全性能建立双重保障。

小鹏汇天在飞行汽车研发中则展示了材料工程的突破。采用 3D 打印技术制造的钛合金制动卡钳,通过蜂窝状仿生结构设计,在保持同等抗压强度的前提下实现了重量优化。这种结构-功能一体化制造方案,既满足航空器对推重比的严苛要求,又保障了复杂工况下的机械可靠性,为陆空两用交通工具的量产奠定技术基础。

在材料方面,3D 打印技术的发展也为汽车制造带来了更多的选择。高强度树脂,如 TUF 127,就像是汽车零部件的坚固铠甲,具有出色的结构强度和类PP性能,能够满足汽车在各种复杂工况下的使用需求;金属粉末,如钛合金、铝合金等,凭借其低密度、高强度的特性,成为了制造高性能汽车部件的理想材料。这些材料的不断突破,为 3D 打印在汽车功能件制造领域的应用拓展了更广阔的空间,让汽车的性能得到了进一步的提升。

3.定制化生产与个性化改装

在消费升级背景下,汽车正从代步工具演变为个性化生活空间。3D打印技术通过数字化制造能力,正在重塑汽车定制化生产模式。

保时捷计划推出 3D 打印定制座椅,展现了增材制造在个性化舒适性领域的突破。这一创新举措,将 3D 打印技术与人体工学完美结合,该方案采用全身三维扫描技术获取用户体征数据,通过算法生成适配个体骨骼结构的拓扑构型,使用柔性聚合物材料实现支撑性与舒适度的精准平衡。这种数字化定制模式使座椅减重的同时,提升压力分布。

联泰科技则为别克威朗 Pro 改装战车带来了令人惊叹的定制化方案。他们利用 3D 打印技术,将游戏化外观设计复刻到战车上。从独特的车身线条,到个性十足的装饰图案,每一个细节都被完全呈现,让这款战车仿佛从游戏世界中驶来,充满了未来感和科技感。

在成本控制方面,3D打印展现出小批量定制的经济性优势。以车载个性化饰板制造为例,点维DM打印系统通过免模具生产方式,将单个部件开发成本从传统加工的成本降低80%以上。这种边际成本趋零的制造特性,为汽车后市场开辟了规模化定制的新路径。

4. 维修与备件革新

汽车后市场正经历数字化服务转型,3D打印技术推动的备件供应模式革新,为汽车维修与备件供应带来了全新的解决方案。

西班牙SSR公司建立的分布式打印网络具有示范意义。其部署的Raise3D工业级打印机群,通过云端数字备件库实现故障件的即时响应。以车灯支架修复为例,从数据下载到成品交付仅需4小时,相较传统7天的海外调货周期,服务效率提升42倍。这种"数字库存"模式使备件存储成本降低78%,同时压缩客户等待时间。

3D 打印技术的按需打印特点,不仅提高了维修效率,还具有重要的环保价值。在可持续性方面,按需制造模式展现出显著环保效益。宝马集团建立的经典车数字档案库,已收录多种停产车型的备件数据。通过金属粘结剂喷射技术,原本需要海外调运的复古车型部件现可本地化生产,使经典车修复周期大幅缩短。

5.生产工具与夹具优化

在智能制造升级过程中,3D打印技术正在重塑汽车生产系统的柔性化能力。

一汽-大众建立的工装快速响应体系具有行业标杆意义,率先在生产中采用了 3D 打印定制工装夹具,可将新车型夹具开发周期压缩。通过熔融沉积成型技术制造的复合型夹具,在保证定位精度的同时实现重量优化,据统计,一汽 - 大众通过使用 3D 打印工装夹具,每年节省成本超千万元,生产效率提升了 30%,这一数据充分展示了 3D 打印技术在生产工具优化方面的巨大潜力。

面对多平台车型共线生产挑战,3D打印展现出独特优势。某日系品牌在华工厂采用随形冷却模具制造技术,使注塑周期缩短22%,产品不良率从3.2%降至0.8%。其开发的模块化组合夹具系统,通过参数化设计实现85%的零部件复用率,支持6个车型平台的快速切换。

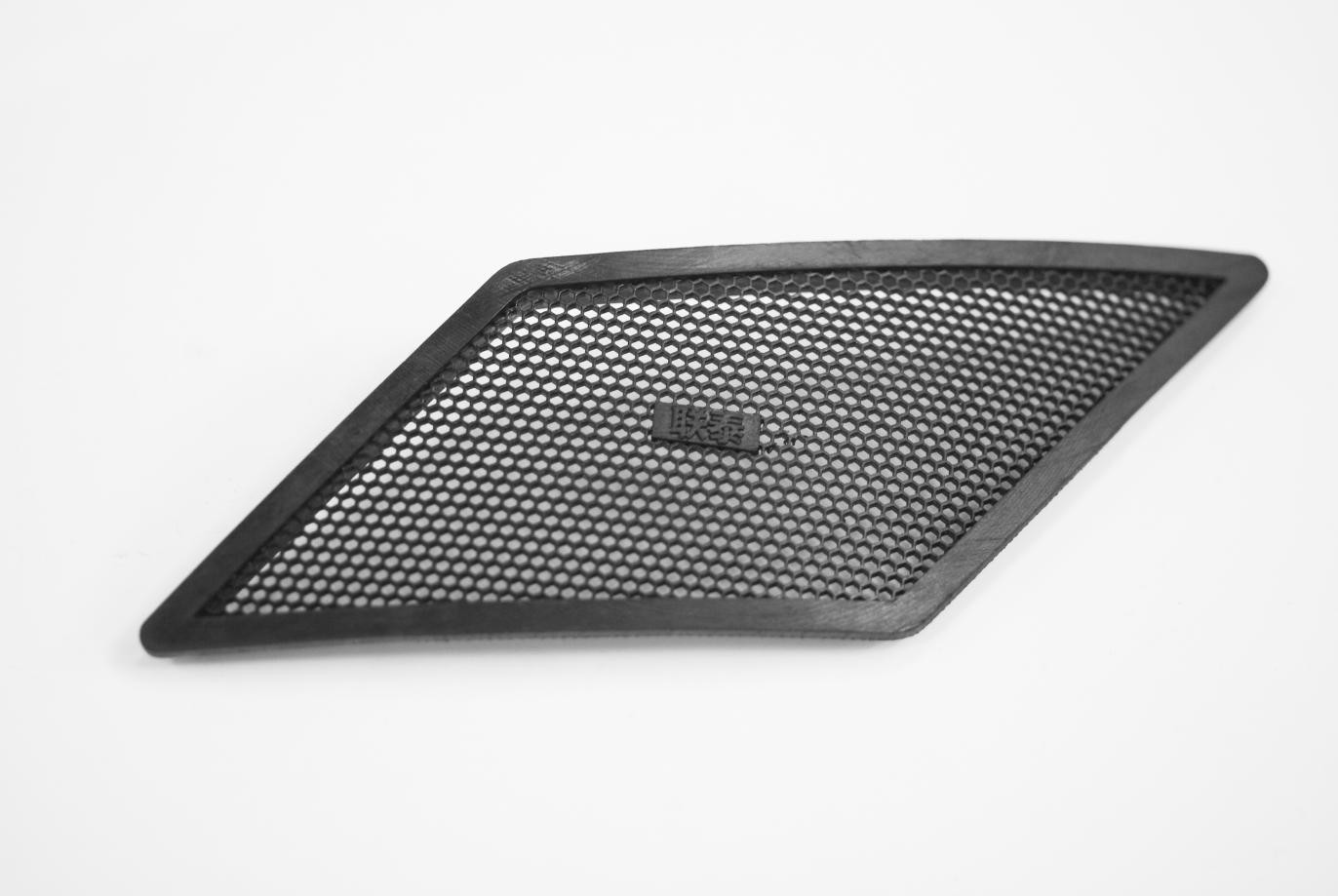

联泰在汽车领域的工装夹具有了深度的布局和行业应用,能满足各行业生产的各项要求。

三、行业挑战与破局路径

1. 标准化与质量认证

在 3D 打印技术蓬勃发展的背后,标准化与质量认证问题犹如隐藏在暗处的礁石,时刻考验着行业的前行。目前,3D 打印领域缺乏统一的材料标准和测试规范,这使得不同厂家生产的材料在性能上存在较大差异。部分打印件的强度未能达到原厂要求,这无疑给汽车的安全性能带来了潜在的风险。在汽车制造这样对安全性和可靠性要求极高的行业,任何一点质量上的瑕疵都可能引发严重的后果。

为了应对这一挑战,车企与材料商开始紧密合作,共同开发专用树脂,以满足汽车制造的严格要求。例如,信斯帝克ESD - T 抗静电材料的出现,有效解决了静电对汽车电子元器件的损害问题,为 3D 打印在汽车电子领域的应用提供了保障。同时,推动 ISO/TS 16949 体系认证也成为行业的共识。这一体系认证,就像是一把严格的标尺,对 3D 打印的生产过程、质量控制等方面进行全面的规范和评估,确保打印件的质量能够达到汽车行业的高标准。

2. 规模化生产瓶颈

当前金属增材制造的产业化进程面临效率天花板。以激光粉末床熔融技术为例,其典型沉积速率仅为50-100cm³/h,生产单个汽车转向节需持续作业28小时,与传统锻造工艺相比存在量级差距。这种效率鸿沟导致单件成本居高不下,限制了大批量应用。

技术迭代正在打开新局面。华曙高科研发的多激光协同打印系统,通过多台打印机协同,大幅提升了打印效率。配合AI技术构建的智能产线,提升设备综合利用率。在铝合金轮毂制造案例中,集群化生产使单件成本降低,交付周期压缩至传统工艺的1/3。

3. 成本与可持续性平衡

全生命周期成本核算显示:3D打印在试制阶段具有显著优势,3D 打印原型件的成本仅为传统工艺的 1/5,在万件级量产时成本反超传统工艺。金属打印设备的单价仍然较高,动辄超过百万元,这无疑增加了企业的前期投入成本。

RepRap开源社区开发的分布式制造方案,开源 3D 打印平台的出现为行业带来了新的希望,不仅降低了用户的进入门槛,让更多的人能够参与到 3D 打印的创新中来,还促进了技术的共享和发展。更值得关注的是金属粉末循环利用技术的突破,通过等离子雾化再造工艺,可提升废粉利用率,改善生产经济性。

四、未来展望:从 “制造工具” 到 “产业生态”

站在汽车产业数字化转型的转折点,3D打印技术正突破单一工艺范畴,向构建新型产业生态系统演进。这种转变将重新定义汽车制造的底层逻辑,开启"数字驱动制造"的新纪元。

在技术融合维度,3D 打印技术正与 AI、物联网等前沿技术紧密携手。人工智能深度融入设计环节,通过AI技术的深度介入,3D 打印能够实现智能设计优化。工业物联网平台的普及,使得3D打印设备实现互联互通,构建“设计 - 打印 - 检测” 全流程的智能化,大幅提升研发制造效率和产品的质量和稳定性。

3D 打印技术在汽车领域的发展势头十分强劲,行业分析显示汽车领域增材制造市场正保持高速增长态势。据相关预测,到 2028 年,全球汽车 3D 打印市场规模有望达到 645 亿元,年复合增长率超过 20%。

3D 打印技术也在不断探索新的突破,创新方向聚焦三大领域。可持续材料:新型可循环材料研发取得突破,有效降低生产过程中的环境负荷; 生物仿生:借鉴自然生物的结构特性,开发兼具轻量化与高强度的创新部件;复合工艺:3D打印与传统加工技术的深度融合,显著提升复杂零件的制造精度。

在地域化制造网络构建中,新型生产模式正在萌芽。多家企业试点建设的社区制造节点,通过部署工业级3D打印设备与云端管理系统,实现定制化部件的本地化生产。这种模式不仅缩短供应链距离,更快速响应个性化需求,展现出现代制造体系的新形态。

这场生态级变革正在重塑产业格局:数字模型库的持续扩容使设计资源实现共享,材料研发联盟加速特种材料的应用突破。当制造资源完成数字化重构,汽车产业将真正进入"数据定义制造"的新时代。

结语

3D 打印技术正以 “颠覆式创新” 重构汽车产业格局,其意义不仅在于制造效率的提升,更在于打开了个性化、可持续的未来出行想象空间。随着技术成熟与生态完善,这场 “增材革命” 或将催生新的行业巨头与商业模式。

作为汽车爱好者与科技追随者,我们有幸见证这场变革,也期待 3D 打印技术为我们带来更多惊喜,让未来出行充满无限可能。