在工业制造领域,金属3D打印技术正以其无需模具、可定制复杂结构的优势快速崛起,而衡量这项技术成熟度的核心指标之一,便是打印件的强度性能。对于航空航天、医疗植入物等对结构安全性要求极高的领域而言,金属3D打印件能否达到甚至超越传统制造件的强度,直接决定了这项技术的应用边界。

金属3D打印的强度并非固定值,而是受到材料特性、工艺参数和后处理工艺共同影响的动态指标。从材料来看,常用的钛合金、高温合金等本身具备优异的力学基础,通过3D打印的层积制造方式,理论上可实现更均匀的组织结构。但实际打印过程中,激光或电子束的能量密度、扫描路径、层间温度控制等参数,都会显著影响金属熔池的凝固质量。例如,若激光功率不足或扫描速度过快,可能导致粉末熔化不充分,形成未熔合缺陷,如同结构中隐藏的 “空洞”,大幅降低整体强度;而过高的能量输入则可能引发局部过热,产生裂纹或氧化杂质,成为受力时的断裂起点。

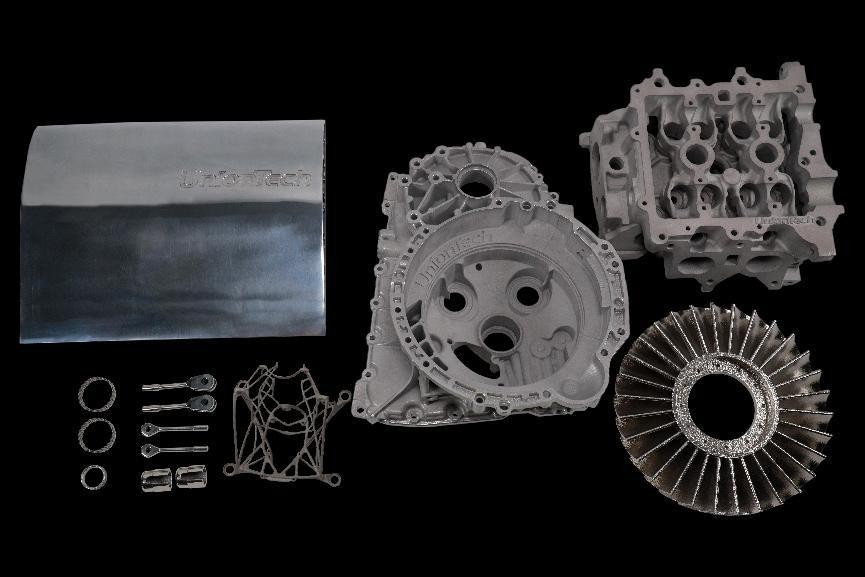

联泰科技工业金属3D打印机打印的零件

与传统锻造、铸造等工艺相比,金属3D打印件的强度表现呈现出独特的方向性。由于材料是逐层堆积形成的,平行于打印层方向的强度往往与垂直方向存在差异,这种“各向异性”是由层间结合强度决定的。在优化工艺参数后,优质打印件的层间结合力可接近材料本身的强度,使不同方向的力学性能趋于一致。有实验数据显示,部分3D打印的合金部件在拉伸强度、疲劳强度等关键指标上,已能与锻造件持平,甚至在某些复杂结构件上表现更优,这得益于打印过程中可精确控制晶粒生长方向,减少传统铸造中常见的气孔、偏析等缺陷。

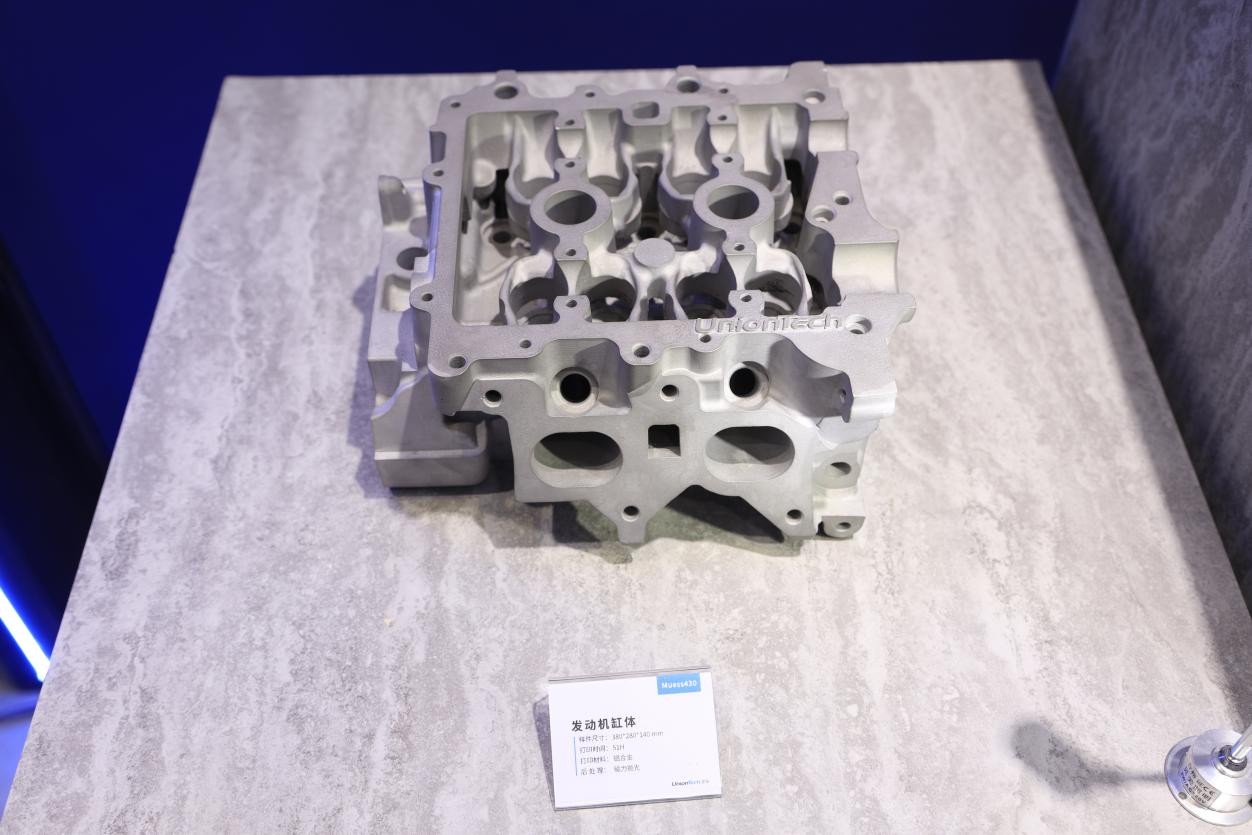

联泰科技工业金属3D打印机打印的零件

后处理工艺对3D金属打印件的强度提升同样关键。打印完成后,通过热处理可消除内部应力,调整晶粒结构,进一步提高材料的韧性和强度;热等静压技术则能通过高温高压环境消除微小孔隙,使部件致密度接近100%,显著改善疲劳性能。这些技术的应用,让3D金属打印件在承受反复载荷或极端环境时的可靠性大幅提升。

值得注意的是,金属3D打印的强度优势还体现在结构设计的自由度上。传统制造难以实现的镂空、网格等轻量化结构,通过3D打印可精准成形,在降低重量的同时保持足够强度,这种 “以结构优化弥补材料限制” 的思路,让其在减重需求强烈的领域大放异彩。例如,某些航空部件通过拓扑优化设计,在重量减少30%的情况下,强度仍能满足飞行要求。

联泰科技金属3D打印发动机缸体

当然,金属3D打印的强度控制仍面临挑战,如打印过程中的实时质量监测、缺陷检测技术尚未完全成熟,可能导致少数部件存在潜在风险。但随着在线监测系统和人工智能算法的引入,未来有望实现对打印过程的全程调控,进一步提升强度稳定性。

总体而言,金属3D打印件的强度已能满足多数工业场景的需求,其独特的制造逻辑正在改写传统强度设计的规则。随着材料研发和工艺优化的深入,这项技术将在更多对强度有严苛要求的领域开辟新的应用空间,成为推动高端制造升级的重要力量。