金属3D打印机作为增材制造技术的典型代表,其运作原理颠覆了传统制造的“减法”“逻辑,以“逐层堆积”的方式实现金属零件的直接成形。整个过程始于数字模型的构建,设计人员通过三维建模软件创建零件的数字蓝图,随后软件将模型切割成数百甚至数千层微米级的薄片,每一层的二维数据会精确指导打印机的工作。

3D打印过程中,金属3D打印机的核心部件会按照预设路径运作。常见的技术路径中,设备会先在工作台上铺设一层均匀的金属粉末,粉末粒径通常在几十微米级别,确保成形精度。随后,高能激光束或电子束根据当前层的截面数据,对粉末进行选择性扫描,瞬间将粉末加热至熔化状态,形成极薄的熔池。当这一层的扫描完成后,熔池迅速冷却凝固,与下方已成形的部分形成牢固的冶金结合。紧接着,工作台下降一个层厚的距离,铺粉装置再次铺设新的粉末层,重复熔化、凝固的过程,直至整个零件3D打印完成。这种层积制造方式使得零件的复杂程度不再受传统加工工艺的限制,内部镂空、交错腔体等特殊结构都能一次成形。

为保证打印质量,金属3D打印机需要在严格控制的环境中运行。多数设备配备密封舱室,内部充入惰性气体以防止金属粉末在高温下氧化,同时精确调控舱内温度,减少因层间温差过大导致的应力集中。激光功率、扫描速度、粉末层厚度等参数的细微调整,都会影响熔池的凝固质量,进而改变零件的致密度和力学性能,因此设备通常配备实时监测系统,确保每一层的成形状态稳定。

金属3D打印机的用途已渗透到多个工业领域,其核心优势在于解决传统制造难以应对的复杂结构与小批量定制需求。在航空航天领域,它被用于制造带有复杂冷却通道的发动机部件,这些部件通过传统锻造或铸造难以成形,而3D打印技术能让冷却液通道随形分布,大幅提升散热效率;同时,通过拓扑优化设计,零件重量可减少30%以上,直接降低航天器的燃料消耗。

医疗健康领域是金属3D打印机的重要应用场景。基于患者的CT扫描数据,设备可精准打印出与骨骼形态完全匹配的钛合金植入物,表面设计的多孔结构能促进人体骨细胞生长,显著提高植入成功率。在齿科领域,个性化牙冠、种植体等修复体通过3D打印可实现当日设计、次日制作,大幅缩短患者等待时间。

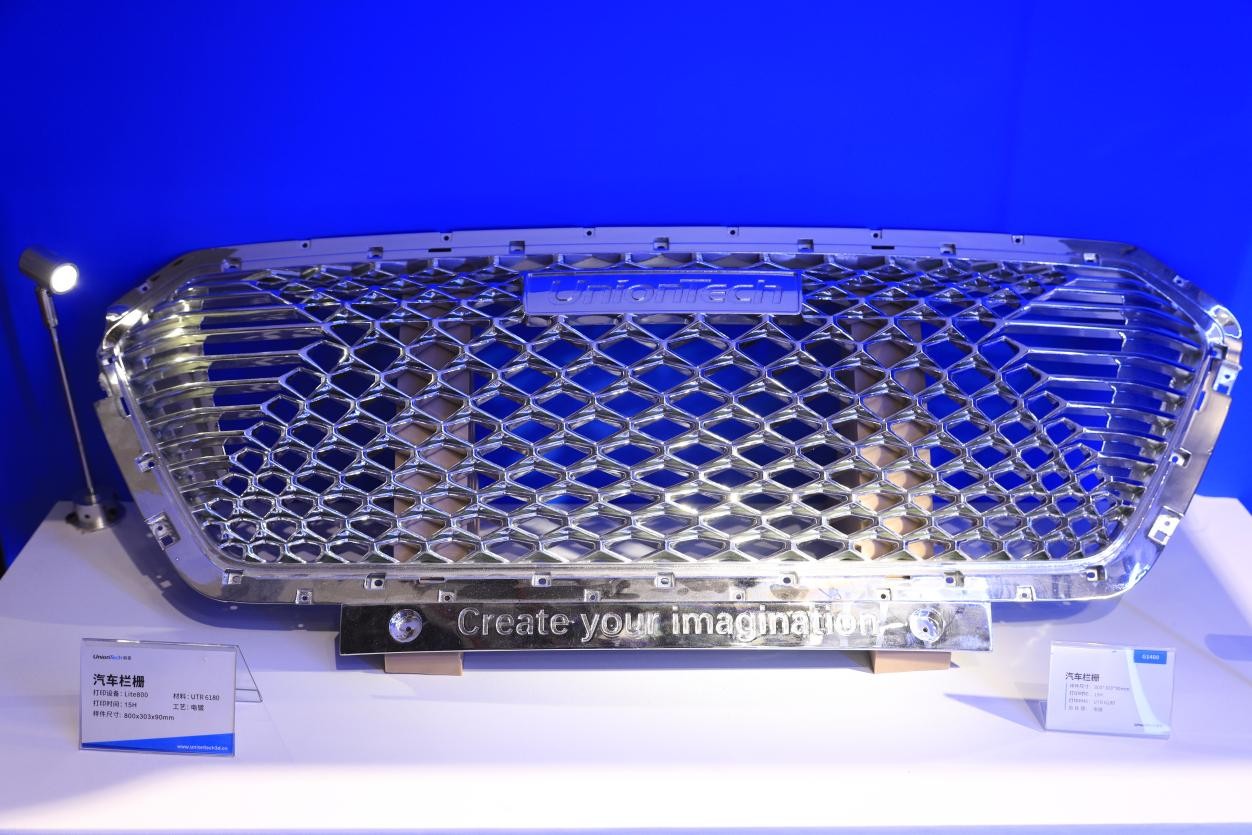

汽车制造业中,金属3D打印机多用于研发阶段的零件快速验证。新款车型的悬挂系统、传动部件等可通过打印快速制作样品,进行力学性能测试,相比传统开模制造,研发周期可缩短50%以上。对于赛车等小众领域,其能直接生产高强度、轻量化的定制零件,满足极端工况下的性能需求。

联泰科技金属3D打印汽车栏栅

模具制造行业也在逐步接纳这项技术。利用金属3D打印机制作的注塑模具,内部可集成随形冷却水道,使模具温度分布更均匀,塑料制品的成形周期缩短20%-30%,同时减少因冷却不均导致的产品缺陷。

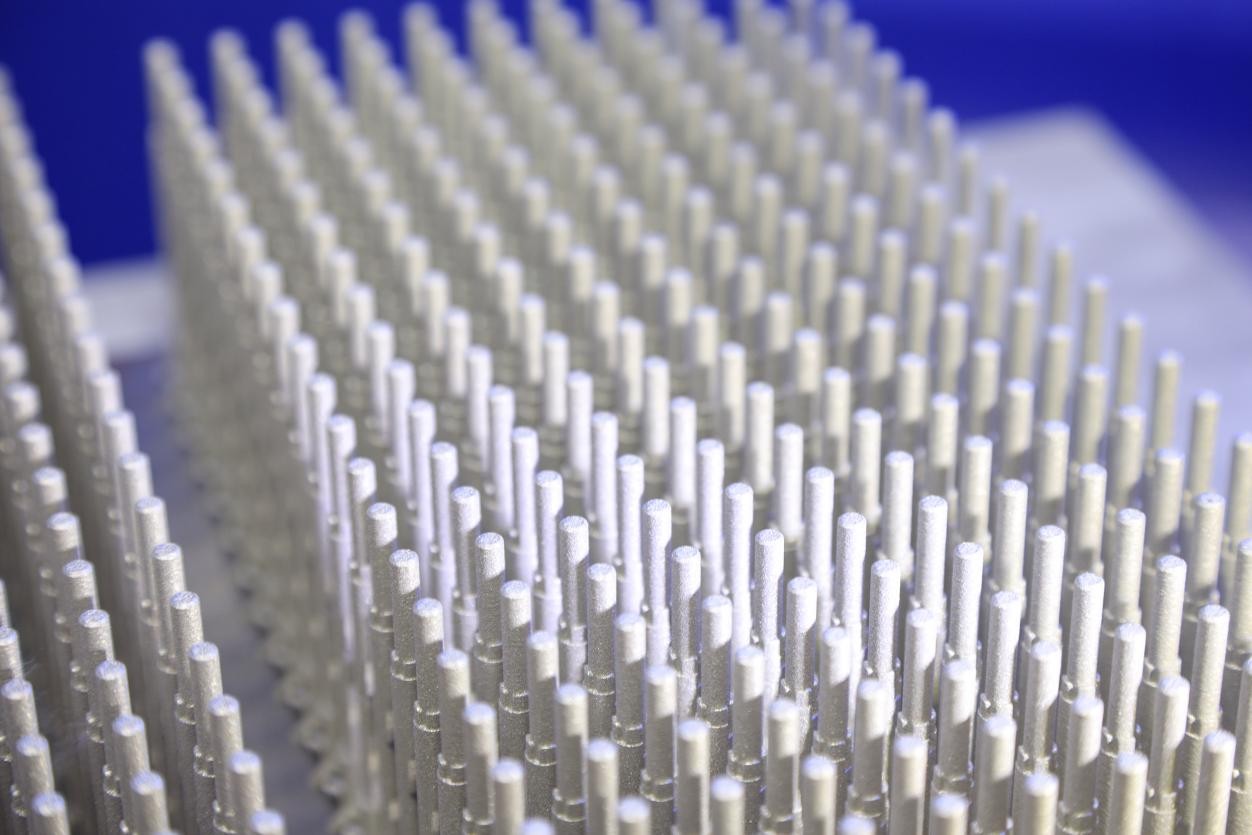

联泰科技金属3D打印模型

随着技术成熟,金属3D打印机的应用边界还在持续扩展,从艺术装置的金属构件到能源设备的耐高温零件,其“所想即所得”的制造能力正在重塑传统制造业的生产模式,为个性化、高性能制造提供了全新的技术路径。