在当今制造业向智能化、精细化转型的浪潮中,3D打印技术凭借其独特的制造逻辑,成为重塑金属加工格局的关键力量。这项技术打破了传统制造的诸多限制,以“逐层堆积”的方式将数字化模型转化为实体金属零件,正逐步从实验室走向各行业的生产一线。

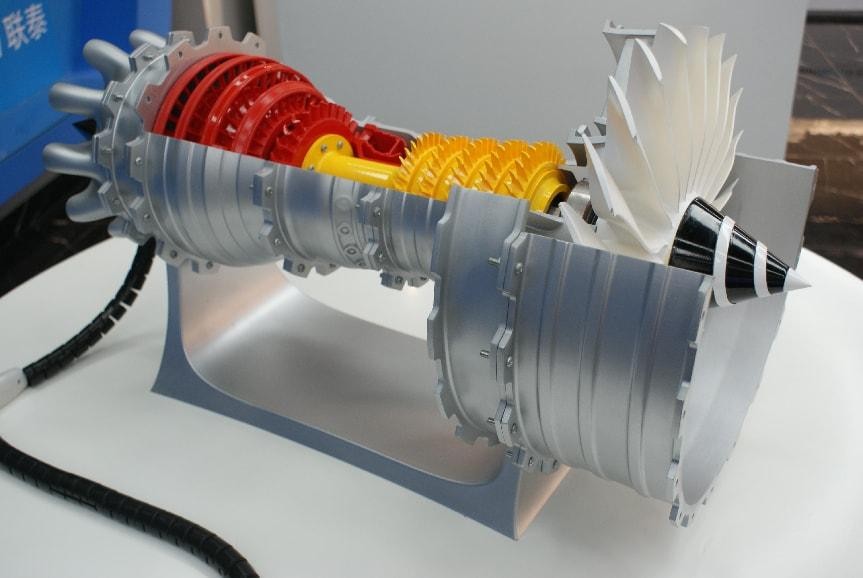

航空航天领域堪称3D打印技术在金属材料应用方面的先锋阵地。飞行器对零部件的轻量化与高性能需求极为严苛,传统制造工艺面对复杂结构设计时常常捉襟见肘。3D打印技术则允许工程师们在金属材料上实现内部流道、晶格结构等复杂设计,既减轻重量,又提升结构强度与可靠性。例如,发动机的关键部件如涡轮叶片,通过3D打印,内部可构建随形冷却通道,有效提升散热效率,保障叶片在高温环境下稳定工作,同时减轻重量,降低飞行器能耗。金属3D打印还可将原本由多个零件组装的结构一体化成型,减少零件数量与连接点,降低故障风险,大幅提升部件性能与使用寿命。

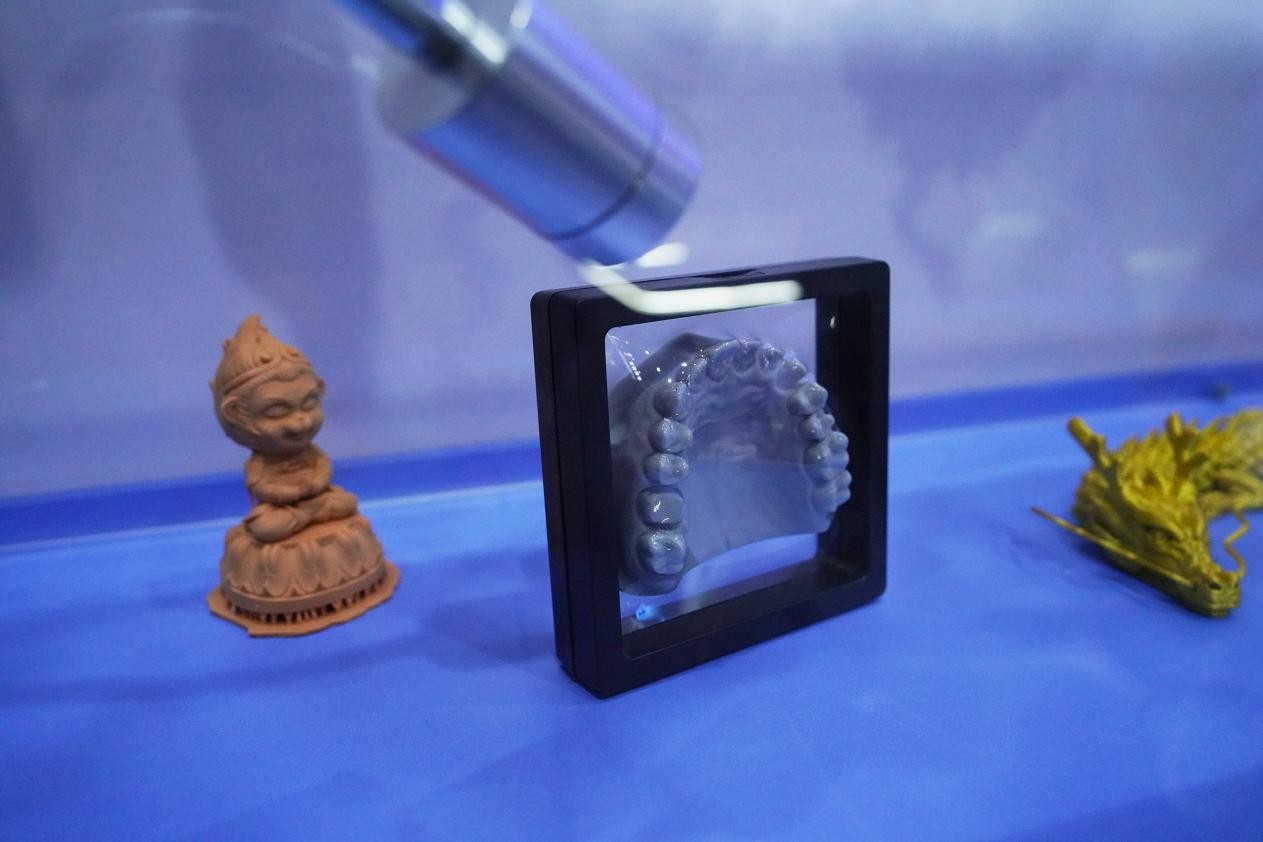

医疗行业也因3D打印在金属材料上的应用,迎来了个性化医疗的新时代。以钛合金为代表的金属材料,凭借优良的生物相容性,成为3D打印医疗植入物的理想之选。医生借助患者的医学影像数据,能够精准定制出与患者骨骼结构完全匹配的人工关节、脊柱植入物等。这些个性化植入物不仅贴合度高,还可通过调整打印参数,构建出具有特定孔隙率的表面结构,促进骨细胞生长与融合,加速患者术后康复进程。在口腔医疗领域,金属3D打印的牙冠、种植体等,精度极高,能够满足患者对美观与功能的双重需求,极大地提升了口腔修复的质量与效率。

联泰科技金属3D打印齿科牙模

汽车制造业同样受惠于3D打印技术在金属材料上的应用。在汽车研发阶段,金属3D打印可快速制作发动机缸体、底盘部件等复杂零件的原型,帮助工程师验证设计思路,缩短研发周期,降低试错成本。进入生产环节,3D打印的金属模具内部能够设计出随形冷却水道,显著提高模具冷却效率,缩短注塑周期,提升产品质量。对于小批量、高性能车型,3D打印还可制造轻量化的铝合金或钛合金零部件,如赛车的悬挂系统、高性能发动机的关键组件等,在保证强度的同时减轻重量,提升汽车的动力性能与操控性。

联泰科技金属3D打印发动机

模具制造行业也因3D打印技术发生了深刻变革。传统模具制造工艺在面对复杂形状模具时,往往工序繁琐、成本高昂。金属3D打印能够直接制造具有复杂内部结构的模具,如注塑模具中的异形冷却流道、压铸模具的随形排气系统等。这些优化设计可使模具温度分布更均匀,减少产品成型缺陷,提高生产效率,同时延长模具使用寿命。而且,对于模具的局部磨损或损坏,3D打印可实现精准修复,节省模具更换成本,提升模具制造与维护的整体效益。

从技术角度看,激光选区熔化(SLM)、电子束熔化(EBM)等金属粉末3D打印技术以及电弧增材制造(WAAM)、激光丝材沉积(LMD)等金属丝材3D打印技术,共同构成了当前金属3D打印的技术体系。不同技术各有优劣,适用于不同的应用场景与材料类型,推动着金属3D打印技术在各行业的广泛应用。

联泰科技金属3D打印鞋模

尽管3D打印技术在金属材料上的应用已取得显著进展,但仍面临一些挑战。例如,金属材料成本较高,尤其是一些高性能合金粉末;打印效率有待进一步提升,难以满足大规模生产需求;打印零件的质量稳定性与一致性还需加强,后处理工艺也较为复杂。不过,随着技术的持续创新与产业的不断成熟,这些问题正逐步得到解决。

未来,随着技术的进步与成本的降低,3D打印在金属材料上的应用有望从目前集中于高端制造领域,进一步拓展至更广泛的工业与民用市场,为制造业的创新发展注入源源不断的动力。