一、SLM 是什么?开启 3D 打印新视界

在智能制造浪潮席卷全球的今天,金属增材制造技术正以前所未有的方式重构工业生产体系。作为该领域的核心技术之一,SLM(选择性激光熔化)以其革命性的制造理念,正在重塑现代制造业的底层逻辑。

这项颠覆性技术的核心在于金属粉末的精密重构过程:通过数字化模型分层解析,借助高能激光束对金属微粒实施微观熔合,最终实现三维实体的逐层构建。整个制造流程犹如数字世界与物理空间的精准对话,在受控环境中完成从虚拟模型到实体构件的完美转化。

SLM技术的核心原理蕴含着以下几个关键要素。

逐层构建体系:将三维实体转化为连续二维切片的数字化解构过程,为精密制造奠定基础。这种离散化处理方式突破了传统加工方法的几何限制,使得复杂晶格结构、异形流道等特殊构型的实现成为可能。

材料重构特性:采用医用级钛合金、航天级铝合金等特种金属粉末,通过完全熔融形成致密金属结构。独特的快速凝固机制使成型件内部形成均匀晶相,实现近乎完全致密的微观组织结构,赋予构件卓越的机械性能。

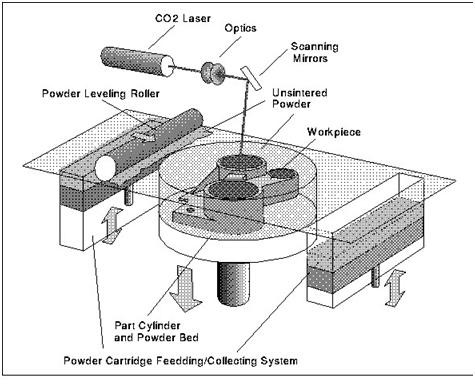

精密装备系统:整套装置由四大核心组件构成——高能激光发射系统实现精准能量输出,动态扫描系统控制微米级加工路径,粉末精密铺展装置确保加工面均匀性,惰性气氛防护系统隔绝氧化干扰。各系统协同运作,构成完整的数字化制造闭环。

这种制造范式的革新,使得传统加工中难以实现的复杂构件得以精准成型。从航空发动机的涡轮叶片到医疗植入物的多孔结构,SLM技术正在突破金属制造的几何边界,为高端制造领域开启全新可能。

二、SLM 凭什么脱颖而出?细数独特优势

在洞悉技术原理的基础上,SLM展现出的独特制造优势使其成为现代工业的破局利器。这项技术突破传统制造边界的能力主要体现在五大维度:

高精度与复杂结构制造

SLM技术的微米级加工精度重新定义了金属制造的精度标准。其聚焦激光束可精准控制熔池形态,实现复杂曲面与微观结构的精密成型。航空发动机涡轮叶片的制造案例最具代表性——传统工艺难以兼顾的气动曲面与内部冷却流道,通过SLM技术可实现整体成型,表面粗糙度与尺寸公差达到航空级标准。

突破传统加工几何限制是SLM的核心竞争力。该技术无需考虑刀具干涉或脱模角度,可自由构建三维晶格、异形流道等复杂结构。某航天器燃料喷嘴采用SLM整体制造,将原本需要组装的零件整合为单一构件,内部流道形态优化使燃料混合效率提升显著。

材料利用率高

区别于传统减材制造的材料浪费模式,SLM采用增材制造理念实现材料价值最大化。金属粉末循环利用率达到工业级标准,特别在贵金属加工领域优势凸显。某医疗器械企业采用该技术生产钴铬合金骨植入物,材料成本较传统工艺降低明显。

SLM 技术采用逐层堆积的方式,直接将金属粉末熔化并固化成所需形状。在这个过程中,未熔化的金属粉末可以被回收再利用,材料浪费率低于 5%。这不仅大大提高了材料的利用率,减少了资源的浪费,还降低了生产成本。对于一些昂贵的金属材料,如钛合金、镍基合金等,SLM 技术的高材料利用率优势更加明显,能够为企业节省大量的材料成本。

力学性能优异

区别于传统减材制造的材料浪费模式,SLM采用增材制造理念实现材料价值最大化。金属粉末循环利用率达到工业级标准,特别在贵金属加工领域优势凸显。某医疗器械企业采用该技术生产钴铬合金骨植入物,材料成本较传统工艺降低明显。

无需模具,生产周期短

数字驱动生产模式彻底颠覆传统制造流程。从三维模型到实体零件的直通式加工,省去模具开发等中间环节。 SLM 技术直接根据数字模型生产零件,只需要将设计好的三维模型导入 SLM 设备,设备就可以按照模型数据逐层熔化金属粉末,直接制造出零件。从设计到成品的过程大大缩短,可缩短 70% 以上。在汽车制造领域,对于一些新款车型的零部件开发,采用 SLM 技术可以快速制造出样件,进行性能测试和优化,大大缩短了新车的研发周期,使新车能够更快地推向市场。

定制化生产

在医疗定制领域,SLM技术展现出独特价值。基于患者医学影像数据定制的骨科植入物,实现解剖结构的高度契合。某三甲医院采用该技术生产的钛合金髋臼杯,术后恢复周期缩短显著,翻修率下降明显。这种精准医疗解决方案正在重塑骨科治疗标准。

联泰科技Muees430 3D打印机打印的髋臼外壳

技术优势的叠加效应正在引发连锁反应:汽车行业利用其快速原型能力加速产品开发;能源装备领域借助复杂流道设计提升热交换效率;航空航天领域特殊用途的零部件,也往往需要进行定制化生产;精密仪器行业通过微型结构制造突破性能瓶颈。这种跨行业的赋能效应,持续拓展着先进制造的想象空间。

三、SLM 应用在哪?深入核心领域

SLM 技术这项制造技术已深度渗透现代工业体系,在航空航天、医疗健康、汽车制造、模具与工业制造以及消费电子这五大战略领域展现独特价值。

航空航天:开启轻量化与高性能时代

在飞行器制造领域,SLM技术实现结构性能的突破性提升。通过整体成型工艺制造的发动机燃烧室组件,将传统工艺需要组装的零件整合为单一结构,不仅实现显著减重效果,更优化了高温环境下的结构稳定性。某型卫星推进系统采用该技术制造的关键承力部件,在通过严苛振动测试的同时实现结构轻量化突破。

医疗健康:定制化医疗的革新力量

医疗植入物制造正在经历个性化革命。基于患者医学影像定制的多孔钛合金骨融合器,通过仿生结构设计实现与人体骨骼的力学适配。在口腔修复领域,SLM技术制造的种植体通过表面微孔结构促进骨细胞生长,显著提升种植体长期稳定性。某医疗中心临床数据显示,采用定制化植入物的骨科手术精度与预后效果均有显著提升。

汽车制造:推动高性能与快速迭代

新能源汽车领域正在充分利用SLM的技术特性。某豪华电动车品牌的驱动系统壳体采用该技术制造,集成冷却流道与传感器安装结构,在保证密封性能的同时实现热管理优化。在概念车开发阶段,工程师运用该技术可在数日内完成复杂零部件的设计验证,大幅压缩开发周期。

模具与工业制造:提升效率与创新设计

随形冷却技术正在重塑模具制造标准。通过三维曲面冷却通道设计,某家电企业的注塑模具冷却效率获得突破性提升。这种创新设计使塑料件成型周期明显缩短,同时有效解决传统模具导致的制品变形问题。模具寿命测试表明,采用SLM技术制造的模具在连续生产中的稳定性优于传统工艺产品。据研究表明,采用 SLM 技术Muees 430制造的随形冷却模具可以减少生产周期 20% 以上,同时提高产品的质量和尺寸精度。

在功能集成部件制造方面,SLM 技术可以将多个功能部件集成在一个零件中,减少零件数量和装配工序,提高产品的可靠性和性能。例如,航空航天传感器外壳和工业机器人高精度齿轮等,通过联泰科技Muees 430制造的这些功能集成部件,不仅具有高精度和高可靠性,还能实现轻量化设计,满足工业制造对零部件的高性能要求。

消费电子:实现轻薄与精密的完美结合

在智能终端制造领域,SLM技术正在重新定义精密器件的制造标准。该技术特别适用于对空间利用率和结构强度有严苛要求的核心组件,典型代表包括折叠屏转轴系统与可穿戴设备承力框架。某品牌最新款折叠设备采用钛合金一体成型铰链,通过微观晶格结构设计实现力学性能突破,在维持超薄形态的同时,成功通过十万次级疲劳测试,彻底解决折叠屏设备的可靠性难题。

这项制造工艺更深远的价值在于加速产品创新周期。基于数字模型直通式加工的特性,企业可快速完成复杂构件的设计验证与功能优化。某智能硬件厂商利用该技术将新型穿戴设备研发周期压缩至传统模式的零头,在激烈市场竞争中赢得先发优势。这种敏捷开发能力正成为消费电子行业的核心竞争力。

四、SLM 面临哪些挑战?探索发展困境

尽管 SLM 技术在众多领域展现出了巨大的潜力和优势,但也面临产业化进程中的现实挑战,技术推广面临以下三重关键障碍:

成本高昂

设备投资成本构成主要制约因素,特别是多激光系统的设备投入对中小企业形成压力。专用金属粉末的制备工艺复杂性导致材料成本居高不下,特种合金的粉末价格更是形成显著成本壁垒。

后处理复杂

成型后处理环节的专业要求形成技术瓶颈。支撑结构去除需要精密加工设备,热等静压处理等后工序依赖专业技术人员操作。表面精加工环节的工艺标准化程度仍需提升,影响规模化生产效益。

材料限制

现有材料体系尚未完全释放技术潜力。陶瓷基复合材料等特种材料的工艺适配性研究进展缓慢,制约新应用场景拓展。粉末粒径分布控制技术仍需突破,不同批次材料的稳定性影响产品一致性。

这些挑战的破解需要产业链协同创新:设备制造商需提升系统可靠性降低维护成本,材料供应商要突破粉末制备技术瓶颈,应用端企业应建立标准化后处理体系。只有通过全产业链的技术跃升,才能推动SLM技术实现真正的产业化突破。

五、SLM 的未来走向何方?展望技术前景

在突破现有技术瓶颈的道路上,SLM正沿着三大创新轴线持续进化:

多激光协同,提升打印效率与尺寸

新一代设备正在构建多光束协同加工模式,通过动态能量分配策略实现大尺寸构件的高效成型。这种并行加工机制不仅突破单激光系统的效率极限,更通过智能能量场调控解决熔池均匀性问题。一些先进的 SLM 设备已经配备了多台激光器,如 联泰科技的 Muees 系列金属增材制造系统,拥有 4激光配置,提升了大尺寸零件的打印效率。

材料创新,拓展应用领域

材料科学家正在突破金属粉末的边界,开发适用于极端环境的新型合金体系。耐超高温金属间化合物的工艺突破,为航空发动机热端部件制造开辟新可能。同时,陶瓷-金属梯度材料的成型技术取得阶段性进展,有望实现材料性能的定制化分布。

智能化升级,优化工艺与质量

基于机器学习算法构建的自适应控制系统正在改写制造范式。通过实时采集熔池形貌、温度场分布等关键参数,系统可动态调整工艺路线。某实验平台已实现加工过程的全数字孪生,使工艺优化周期压缩至传统方法的零头。

六、总结:SLM,制造业的变革引擎

作为现代制造业的使能技术,SLM正在重构从产品设计到生产制造的完整价值链。其带来的不仅是制造方式的革新,更是设计思维的解放——工程师得以突破传统工艺约束,专注于功能最优解的实现。

技术演进轨迹显示,SLM将与物联网、人工智能深度耦合,形成智能制造的完整技术生态。在航空航天领域,它推动结构件向整体化、功能集成化发展;在生物医疗领域,实现植入物与人体组织的精准适配;在能源装备领域,促成热交换系统的效能突破。

这场制造革命正在催生新的产业范式:分布式制造网络逐渐取代集中式工厂,按需生产模式冲击传统库存体系,产品生命周期管理进入全数字化阶段。对于制造企业而言,掌握SLM技术不仅意味着生产能力的提升,更是获得未来市场竞争入场券的关键。

站在工业4.0的门槛上,SLM技术恰如打开智能制造之门的密钥。当材料体系突破与智能化升级形成共振效应,当规模效应突破成本桎梏,这项技术必将引发制造业的链式反应。其终极形态或将重新定义"制造"的边界,开启人类工业文明的新纪元。