在金属3D打印技术从实验室走向工业应用的过程中,材料始终是核心支撑。不同特性的金属材料,通过适配的打印工艺,能满足航空航天、医疗、汽车等不同领域的需求,构成了金属3D打印产业的“物质基础”。

钛合金是金属3D打印领域应用最广泛的材料之一,其兼具高强度与低密度的特性,比强度远超普通钢材,同时还拥有优异的耐腐蚀性和生物相容性。在航空航天领域,钛合金3D打印件能大幅减轻飞行器重量,降低燃油消耗,比如发动机叶片、机身框架等关键部件,通过3D打印实现复杂结构一体化成形,既减少零件数量,又提升抗疲劳性能。在医疗领域,钛合金3D打印的人工关节、脊柱支架等植入物,能与人体骨骼实现良好融合,降低排异反应,且术后恢复周期更短。不过,钛合金粉末的制备成本较高,对3D打印过程中的惰性气体保护要求也更严格,这些因素一定程度上影响了其在低成本场景中的普及。

联泰科技金属3D打印脊椎矫正器

不锈钢凭借性价比优势,成为金属3D打印的“基础款”材料。其中,316L不锈钢因含钼元素,耐腐蚀性和韧性显著提升,适合制作化工设备中的管道、阀门,以及食品加工机械的零件,这些部件常接触腐蚀性介质或需要频繁清洗,不锈钢的特性恰好适配需求。马氏体时效钢则以高强度、高硬度为特点,3D打印后经热处理可进一步提升力学性能,多用于模具制造、工具生产等场景,比如精密注塑模具的型芯、切削工具的刃口,能在保证精度的同时延长使用寿命。不锈钢粉末的流动性好,3D打印过程中成形稳定性高,且材料回收利用率可达90%以上,降低了生产损耗。

联泰科技金属3D打印不锈钢样件

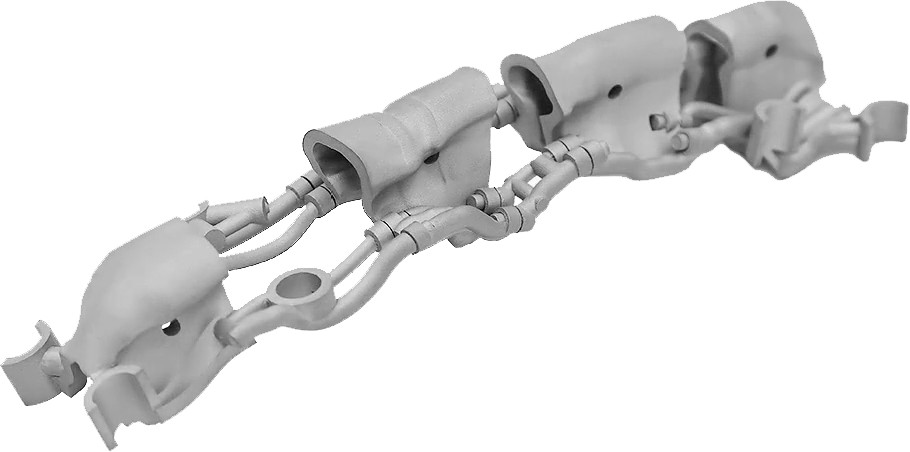

铝合金在金属3D打印领域的应用近年来快速增长,其最大优势是轻量化——密度仅为钢材的三分之一,同时具备良好的导热性和导电性。在汽车制造中,铝合金3D打印的底盘部件、电机外壳能实现车身减重,提升新能源汽车的续航里程;在电子设备领域,铝合金3D打印的散热器可通过复杂流道设计,提高散热效率,保障芯片在高负荷下稳定运行。不过,铝合金熔点较低且易氧化,3D打印时需要精准控制激光能量密度,避免出现粉末飞溅或氧化夹杂,通常需在高纯度惰性气体环境下作业,以保证零件致密度。

高温合金是应对极端环境的“特种材料”,能在1000℃以上的高温环境中保持稳定的力学性能,主要成分包含镍、钴、铬等元素。在航空发动机燃烧室、燃气轮机叶片等部件制造中,高温合金3D打印件能承受高温燃气冲刷,同时通过复杂内部冷却通道设计,进一步提升耐高温能力。这类材料的3D打印难度较高,因熔点高、流动性差,需要更高功率的激光或电子束,且需严格控制层间温度,防止出现裂纹缺陷,因此多用于对性能要求极高的高端制造领域。

联泰科技金属3D打印工艺品

贵金属虽在金属3D打印材料中占比不高,但在特定领域不可或缺。金、银、铂等贵金属粉末通过3D打印,能制作出传统工艺难以实现的复杂珠宝首饰,比如镂空花纹、多层嵌套结构,既保留贵金属的价值,又提升设计创意空间。在精密电子领域,贵金属3D打印的微型导电结构可用于传感器、射频元件,利用其优异的导电性和化学稳定性,提升器件性能。不过,贵金属材料成本高昂,通常仅用于高附加值产品制造。

随着技术发展,金属3D打印材料正朝着复合化、功能化方向演进,比如将陶瓷颗粒与金属粉末混合,制备兼具金属韧性和陶瓷耐磨性的复合材料;或通过成分调控,开发出具有形状记忆效应、自修复功能的智能材料。这些新型材料的出现,不断拓展金属3D打印的应用边界,为制造业创新提供更多可能。