在现代制造业的转型浪潮中,金属3D打印凭借与传统加工截然不同的技术逻辑,逐渐成为突破制造瓶颈、推动创新的关键力量。它的优势不仅体现在生产流程的优化上,更深刻改变了产品的设计思路与应用边界,为各行业带来了前所未有的可能性。

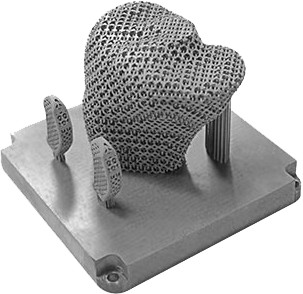

金属3D打印最显著的优势在于对复杂结构的“包容性”,彻底打破了传统制造的结构限制。传统切削加工依赖刀具的运动轨迹,面对内部交错的流道、镂空的晶格结构或异形腔体时,往往需要拆分零件、多次装夹,不仅工序繁琐,还可能因拼接产生强度薄弱点;铸造工艺则受限于模具的脱模难度,难以实现过于复杂的内部形态。而金属3D打印通过“逐层堆积”的方式,只需根据数字模型即可直接成形,哪怕是像航空发动机涡轮叶片内部的随形冷却通道、医疗植入物表面的仿生多孔结构,都能一次完成,无需后续拼接。这种结构自由度让设计师无需再为“能否制造”妥协,只需专注于“性能最优”,例如在航天器部件设计中,可通过拓扑优化让材料只分布在受力关键区域,在减轻40%重量的同时,保持甚至提升结构强度。

材料利用率的大幅提升,是金属3D打印在资源节约层面的核心优势。传统加工以“减法”为核心,切削过程中会产生大量废料,尤其是加工大型或复杂零件时,原材料有效利用率常不足30%,不仅造成资源浪费,还增加了废料处理成本。金属3D打印则采用“加法”逻辑,仅在需要成形的区域堆积材料,未熔化的金属粉末可通过筛分、干燥后重新利用,整体材料利用率可达90%以上。在贵金属加工或稀有合金应用场景中,这一优势尤为突出——例如在齿科种植体制造中,钛合金粉末的高回收率能显著降低原材料成本,同时减少对环境的资源消耗。

小批量、个性化生产的高效性,让金属3D打印成为柔性制造的理想选择。传统制造中,批量越小,单位成本越高,尤其是定制化产品需要单独制作模具,开模周期长、成本高,往往让小批量需求望而却步。金属3D打印无需模具,从数字模型到实体零件的转化周期可缩短至传统工艺的 1/3 甚至更短,且批量变化对生产流程影响极小。在医疗领域,基于患者CT数据定制的人工关节,通过金属3D打印可实现“一人一模”,既保证与骨骼的精准适配,又避免了传统标准化植入物可能出现的排异风险;在汽车研发中,新款车型的测试部件可通过3D打印快速制作,无需等待模具,大幅缩短研发迭代周期。

联泰科技金属3D打印骨科模型

生产周期的缩短与供应链的简化,也是金属3D打印不可忽视的优势。传统制造流程涉及模具设计、零件加工、组装等多个环节,还可能需要跨地域协作,整体周期往往长达数月。金属3D打印可实现“设计-生产”的直接对接,复杂零件的生产周期可压缩至数天甚至数小时,且能在同一设备上完成不同类型零件的制造,减少了对多台设备、多个供应商的依赖。在紧急维修场景中,这一优势更为关键——例如在石油开采设备维修中,若关键金属部件损坏,通过3D打印可现场快速制作替换件,避免因等待原厂配件导致的长时间停产,显著降低经济损失。

此外,金属3D打印在性能优化上也具备独特潜力。通过调控激光功率、扫描速度等工艺参数,可精确控制零件的微观组织结构,例如在高温合金部件打印中,可实现晶粒的定向生长,提升材料在极端环境下的抗蠕变性能;在钛合金医疗植入物制造中,可通过调整粉末粒径与烧结温度,构建与人体骨小梁结构相似的多孔表面,促进骨细胞融合。这种“制造即性能调控”的能力,让零件在满足基本形态需求的同时,实现了功能与性能的精准匹配。

联泰科技金属3D打印齿科模型

随着技术的不断成熟,金属3D打印的优势还在持续拓展,从高端制造领域逐步向更多行业渗透。它不仅是一种新型制造技术,更代表着一种“以需求为导向”的制造理念革新,为制造业的个性化、轻量化、绿色化发展提供了重要支撑。