随着人们生活质量的稳步提高,医疗器械制造正面临患者个性化需求与传统生产之间的矛盾。就像世界上不存在两片完全相同的叶子,患者需求和自身解剖结构相适配的定制化植入体以达到最优治疗效果,但传统制造企业受到工艺的长周期与高成本的严重限制,生产柔性已无法满足高度个性化的市场需求。

在这样的背景下,3d金属打印逐渐成为破局关键,在医疗器械制造领域逐步取得广泛应用。下面和我一起走近金属增材制造技术,解析金属3d打印对医疗行业的“赋能密码”。

联泰科技金属3d打印义齿

和传统铸造、机加工工艺相比,金属3d打印的优势主要体现在高度个性化、成型结构复杂等方面。由于每个人生理特征都存在差异,通用型医疗器械往往难以达到最佳的治疗效果,采用金属3d打印技术可以还原根据患者自身数据建模的医疗器械,高度匹配其个体的解剖结构,且大大提升了对患者需求的相应速度。另外,内部结构复杂的医疗器械可谓是传统工艺难以涉足的“灰色地带”,而金属增材制造技术能够轻松攻克这一难题,凸显出巨大优势。

随着技术进步,医疗器械也在持续推陈出新,而新型医疗器械往往需要经过多轮长期的临床验证,产生密集且小批量的生产需求,对于传统工艺来说,相应的模具成本将成为一笔不小的负担。如果采用金属3d打印技术可直接还原数字化模型,无需开模,可明显降低制造成本,对于医疗企业而言则意味着可以较低成本推进新产品研发工作,在经济性方面助推创新技术转化。

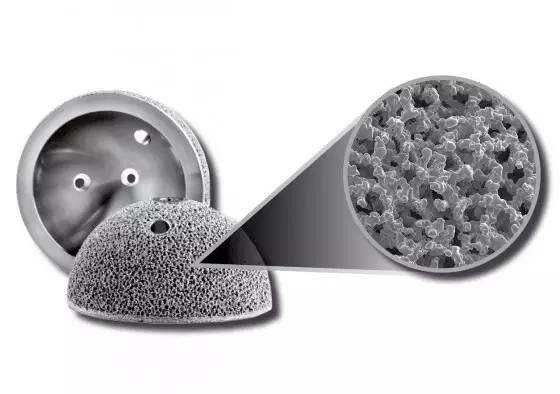

联泰科技金属3d打印骨科应用

凭借上述显著的优势,医疗行业已成为推动金属3d打印高速发展的一大支柱行业,现主要用于定制化植入物、复杂医疗器械制造等应用场景,应用领域还在不断拓展。骨科植入体是金属增材在医疗领域应用成熟的场景之一,金属3d打印不仅能够依据患者骨骼数据建模实现个性化定制和高贴合度,而且能够兼容TC4钛合金、钴铬合金等生物相容性优越的金属材料,为临床实际应用提供保障。

联泰科技金属3d打印髋臼铰刀

医疗器械行业对制造设备的合规性、稳定性、精度要求不言而喻,每一项性能指标都和患者的健康息息相关。联泰科技作为国内最早入局增材制造技术的老牌企业,目前已发展成为全球3d打印领域内龙头企业,二十年如一日的持续深耕不断实现技术突破,使其在金属增材领域崭露锋芒。旗下工业级SLM金属3d打印设备Muees系列具备成型质量工业级稳定性和材料高度适应性的优势,能够满足医疗器械领域生物相容性严苛要求,助力精密制造走向医疗器械批量化生产,解锁高效精密生产新可能。

联泰科技金属3d打印Muees系列设备

金属3d打印正在重塑医疗行业各细分领域的制造模式,带来性能与效率的双重提升。随着技术的迭代,金属3d打印还会给医疗行业带来怎样的惊喜,让我们一同拭目以待。