工装夹具在现代制造业扮演着至关重要的角色,应用领域非常广泛,通过精确的定位和夹紧,确保工件在加工过程中的位置和姿态稳定,从而提升生产效率、保障加工精度和安全性;自动化或半自动化的工装夹具还可以降低工人的劳动强度,保护零件和设备,进而推动各行业向自动化、智能化发展。

传统的工装夹具制造定制周期长,且由于成本因素难以响应快速、小批量的定制需求;另一方面,当前制造业柔性生产需求激增,对工装夹具生产定制化、快速响应的要求日益严苛,这些现状和传统制造工艺的矛盾越来越尖锐。在此背景下,3D打印工装夹具解决方案成为破局关键。

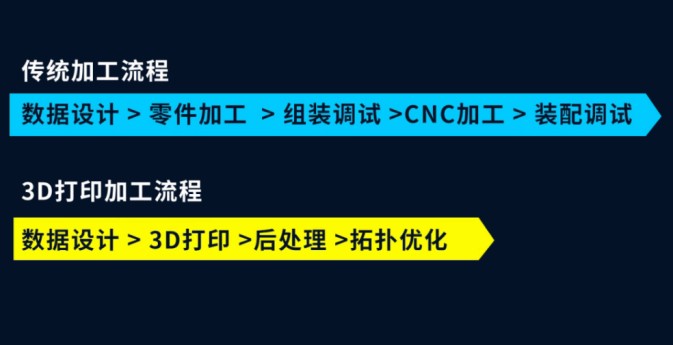

传统加工流程 VS 3D打印加工流程

不同于传统工艺,3D打印工装夹具解决方案实现破局主要依靠三大核心优势。首先是快速交付,利用3D打印工装夹具解决方案,可以避免传统加工工艺繁冗的生产流程,大幅缩短生产周期,在响应工装夹具领域快速交付的订单需求方面具有显著优势。

其次是低成本定制,3D打印一体化成型的原理颠覆了传统制造先开模后制造的逻辑,综合成本被大幅压缩,且具备高度的灵活性,可以从容应对小批量生产需求。最后体现在复杂结构的实现上,3D打印解决方案具备一体成型的优势,能够形成网格、孔洞等传统工艺难以成型的结构,同时保证制造精度和效率。

联泰科技3D打印工装夹具样件

联泰科技自成立以来已经在增材制造领域深耕二十余年,作为光固化领域的龙头企业,一直积极带领着增材制造行业突破自身局限性。翘曲问题是将3D打印技术应用于实际生产场景中的常见问题之一,主要由材料固有的热收缩特性与打印过程中不可避免的不均匀冷却导致,阻碍了3D打印技术从原型制造迈向大规模量产的进程。

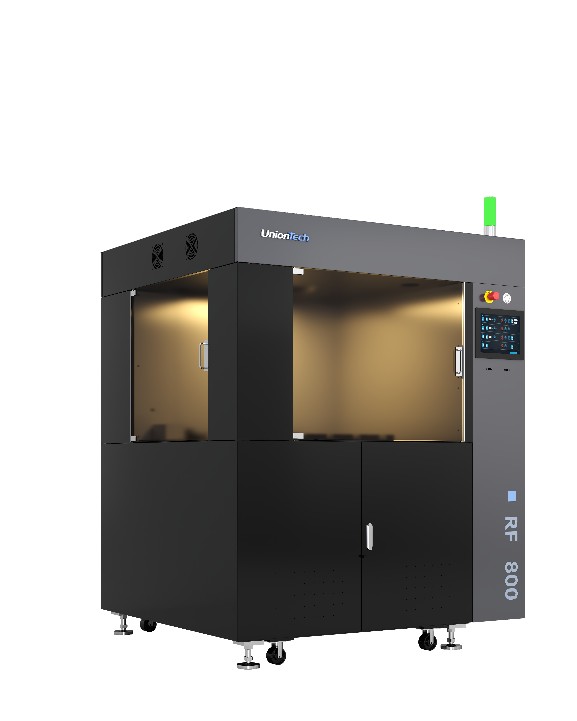

联泰科技持续加大研发投入以攻克翘曲难题,为用户带来了以工艺升级为核心,材料、算法为辅助的全链路体系升级。面向工装夹具应用,联泰科技选用两款由FIX C4材料打印而成的模型,利用塞尺测试进行翘曲检测。检测结果显示,传统工艺下的模型因翘曲而产生的间隙可分别塞入0.2-0.5mm的塞尺,而工艺升级后的工装夹具仅支持0.1mm以内的塞尺。如今,联泰科技最新工艺成果已成功适配至新品设备工装夹具行业专用SLA 3D打印机RF800之中,以工艺赋能工装夹具行业的智慧生产。

联泰科技工装夹具行业专用SLA 3D打印机RF800

随着技术持续迭代,传统制造业将继续加速柔性化、智能化方向转型,工装夹具逐步成为生产刚需,因此其响应速度与成本控制将直接影响企业在市场中的竞争力。选择3D打印工装夹具解决方案,以前沿技术赋能工装夹具行业实现降本增效。